クルマのフレームやサスペンション、ステアリング、パワートレインといった、いわゆる「骨組み」となる部分を統一、複数の車種へと展開してゆくのが、現在のクルマ界におけるプラットフォームの定義だろう。

その背景に設計コストや生産コストを下げる意図があることを含め、理屈としてはわかる。

ただもし自分が新車の作り手となったら、そうした統一規格は発想の妨げになってしまうのでは? と考えてしまうし、最終的には変なクルマが登場してしまうんじゃない? と心配になったりもする。

そもそも車体の大きさが違うクルマを同じプラットフォームから作るってどういうこと? 安全性にも響くんじゃない? など、疑問は尽きない。

そこで自動車ジャーナリストの鈴木直也氏にお願いし、プラットフォームの歴史やそのメリットなどについて大解剖を試みてもらった。

※本稿は2018年5月のものです

文&各プラットフォーム解説:鈴木直也/写真:ベストカー編集部

初出:『ベストカー』 2018年6月10日号

■進化を続けてきたプラットフォームの歴史

最近クルマ業界で“プラットフォーム”という言葉をよく聞くが、なかなかその正確な定義は難しい。

ひと昔前は、シャシー(新聞などでは車台と表記されることが多い)を共用化したもの、というのが漠然とした定義だったが、これは意外に長続きしなかった。

典型的な例は、1997年に登場した6代目アコード。この時ホンダは“世界共通フレキシブル・プラットフォーム”として、日本、北米、欧州、アジアという4極すべてに対応するシャシーを開発したが、それは簡単にいえば「幅や長さを変えてさまざまなサイズのアコードを造る」という手法。実際に、この世代のアコードは各仕向地向けにいろんなバリエーションが造られていた。

ホンダの世界共通フレキシブル・プラットフォームは、世界の地域ごとのニーズによりきめ細かく対応すべく、日本、米国、欧州、アジアにおいて、アコードを作り分ける、という発想から生まれた

ところが、この手法は派生モデルが出てきたりチーフエンジニアが代わったりすると、なし崩し的にどんどん元のプラットフォームから離れてゆきがち。

同じようなプラットフォーム共通化はトヨタも日産もトライしたが、どこも最終的には自然消滅といった結果に終わっている。つまり、見かけ上のシャシーやサスペンション部品を共用化した程度では、さしたるメリットは得られなかったわけだ。

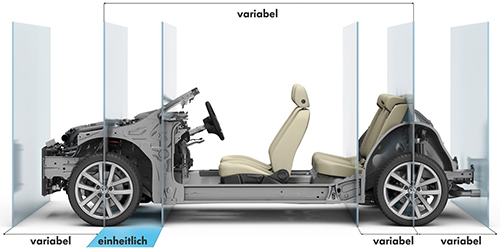

その反省から出てきたのが、VWのMQBに代表される「変えない部分と変えられる部分」を明確に分けたプラットフォーム概念だ。

新型ポロ、ゴルフ、トゥーラン、パサート、ティグアンなど、幅広い車種に採用されているVWのMQB。前輪からアクセルペダルまでの前部構造を共通化している。ゴルフ7から採用され、その出来のよさで大いに話題となった

MQBはドイツ語で“モジュラー横置き構造”といった意味。内容はよく知られているように、前輪からアクセルペダルまでの前部構造を共通化し、全長と全高を変えてさまざまなクルマに対応するという概念。課題としては、コスト削減効果が期待したほどではないとされてきたが、ヘルベルト・ディース氏への社長交代でそこにメスが入ると思われる

各社とも共通するのは、FFの場合で、前輪からペダルまでのフロントエンドは固定、それ以降の長さについてはフレキシブルという構想。

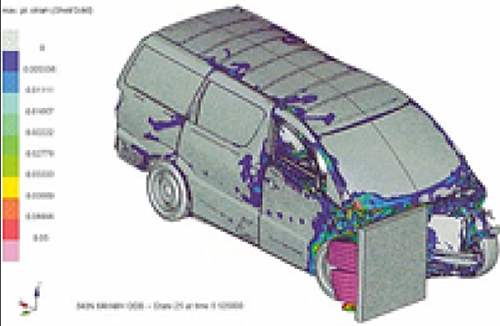

現代のクルマは車体設計で最も重要なのは衝突安全性能。それにかかわる最もコアな部分を変えると、衝突シミュレーションから実車試験まですべてがやり直しになる。同じ理由から、昔のアコードがやっていたような「真ん中で割って幅を広げる」のもご法度だ。

いま「プラットフォーム」といった場合、この概念と思えば間違いないでしょう。

■昔のプラットフォームと比べて、性能はどれほど向上したのか?

前述のとおり、いまクルマのボディを設計するにあたって最も重視されるのは衝突安全性だ。それも、法規制をクリアする最低限の性能ではなく、各国で実施される衝突試験アセスメントで上位評価を受けるのがマスト。そこがボディ設計者の主戦場といっていい。

この辺を各メーカーのエンジニアに聞くと、共通して聞かれるのが「既存のクルマの改良では限界がある。トップを狙うならプラットフォームから変えさせてもらえないと……」という言葉だ。

トヨタのTNGA(トヨタ・ニュー・グローバル・アーキテクチャー)。プラットフォームという枠を超えて、新しいトヨタのクルマ造りの基盤となる概念。シャシーとしては一昨年の50プリウスから始まって、70カムリまで広がっているが、エンジンやトランスミッションはもちろん、工場の生産技術までを含む広範なアーキテクチャ共通化を目指している。いまや世界的に有名になった“トヨタ式生産システム”をこれで上書きするくらいのスケールで、壮大な改革が始まっている模様。採用車種はプリウス、C‐HR、カムリ、新型クラウンなど

つまり、最新の構造シミュレーションや高抗張力鋼板*の進化など、この分野にはいま「伸び代がある」ということ。

裏返せば、新しいプラットフォームを採用したクルマは、少なくとも衝突安全性能に関しては旧モデルを凌駕する、そう考えていいわけだ。また新しい構造設計や材料技術の進化を、車体の軽量化に向けるという考え方もある。

典型的な例はスズキのHEARTECT(以下ハーテクト)だが、これによってスイフトで120kgの減量に成功するなど、全社を挙げて軽量化に取り組んでいる。

スズキのHEARTECT(ハーテクト)。いまどきの新プラットフォームには珍しく、衝突安全性能と同じくらい軽量化を重視しているのが特徴だ。軽のアルトで140kg減達成というのは驚異的な数字。誰でもわかるくらい、走りに軽快さが生まれている。基本アーキテクチャをここまで軽量化に振るという決断は、ニッチの王者を狙うスズキならでは。コンパクトカーや途上国マーケットでは、大きな強みになること間違いなしだ。採用車種はワゴンR、スペーシア、アルト、スイフトなど

一般的に、衝突強度を高めようとするとどうしてもボディは重くなりがちだが、重くなると衝突エネルギーが大きくなってさらなる強度アップが必要という悪循環に陥る。

また、J-NCAPなどのアセスメントで高評価を得るには、ボディの性能も重要だが、エアバッグの数や自動ブレーキなどの先進運転支援装備に依存する部分も大きい。こういった観点から、スズキはボディをガチガチに固めて重くするよりも、軽量化重視のボディ造りを選択したようだ。

もちろん、これにはインドに代表される途上国で販売比率が高いというスズキのお家の事情もあるのだが、軽快でスポーティに走るという意味では軽量化は大いに魅力的。

スズキがこういう独自路線を選ばなかったら「プラットフォームを一新するとこんなに軽くできるんだ!」という新鮮な驚きはなかったわけで、そういう意味ではプラットフォームの重要性に別な角度から光を当てた貴重なトライといえる。

スズキ肝いりのプラットフォーム「ハーテクト」を採用したスイフトスポーツ。その走りの評価は高い

■プラットフォームがもたらす走りへの影響とは?

衝突安全性能の高いボディは、当然ながら強度・剛性面でも優れているはずだから、操縦性やハンドリングでもプラスの効果がある。もちろん、この辺はサスペンション設計との兼ね合いもあるから単純イコールではないのだが、新しいプラットフォームは操安性の面でも旧型より高い潜在能力を持つことは間違いない。ただし、この面では国産車にはまだ課題が多いと思う。

クルマ好きの素人は、ボディを固めてサスペンションが正確に動くようになれば、優れた操縦性が実現できると考えがち。確かにアフターパーツで足回りをいじる時には、こういうやり方が常道だ。

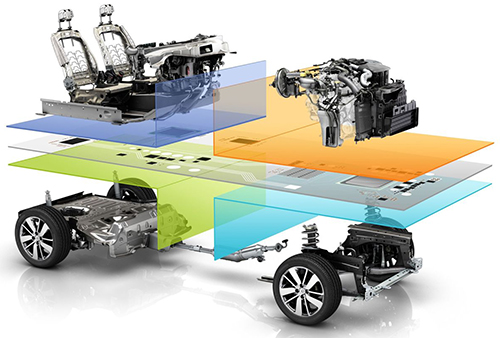

日産のCMF(コモン・モジュール・ファミリー)。クルマを、エンジンルーム、フロント・アンダーボディ、キャビン、リア・アンダーボディの4つの大きなモジュールに分け、それぞれに数種類のバリエーションを設けて多種類のクルマ造りに対応するという構想。日産は、ルノー、三菱との緩いアライアンスゆえ、全モデルを貫くアーキテクチャ共通化は無理。まずはこの辺の改革が第一歩というところ。採用車種はエクストレイル、ローグ、キャシュカイなど

ところが、量産車は操安性以外にも克服すべき課題が山ほどある。というか、むしろ優先順位は逆で、騒音振動特性や乗り心地性能を確保したあとで、操安性を取りまとめるといってもいいほど。

新型プラットフォームでモノコックのねじり剛性**が2倍になろうが、サスペンションやサブフレームのブッシュ特性を変えただけで、その何倍も変形コンプライアンスが生じるんだから、ボディだけでできることなぞかぎられていると思ったほうが正解に近い。

つまり、ほかに何も変えないでボディだけ新型プラットフォームに入れ替えても、操安性や乗り心地の変化はさほど大きくないのだ。

もちろん、トヨタのTNGA、スバルのSGP、スズキのハーテクトなど、プラットフォームを一新したクルマは走りっぷりも明らかに向上はしている。

ただ、それは同時に行われたサスペンションまわりの改良や、操安性を造り込む実験部の人たちのスキルアップなど、クルマ造りの総合的な進化のなせる技。新型プラットフォームはその重要な一翼を担っているものの、それがすべてではない。

スバルのSGP(スバル・グローバル・プラットフォーム)は、EV、PHVなど将来の電動化にも対応し、インプレッサからフォレスター、レガシィなどまで、全車種に対応する構想で開発された。そもそも、スバル車は水平対向エンジン+シンメトリカルAWDという特殊なメカニズムが売りなので、それを活かすのはプラットフォーム次第。また、衝突安全性能が世界トップレベルなのも特筆すべき特徴といえる。採用車種はインプレッサ、XV、新型フォレスター

■「10%ねじり剛性UP」などの言葉に惑わされるなかれ

新型プラットフォームが登場すると、広報資料などに「従来型よりねじり剛性が●●%アップ」といった文字が躍る。この数字はちょっとクセモノだと思ったほうがいい。

数字にこだわるドイツ人らしく、『ジャーマンカーフォーラム』というサイトにさまざまなクルマのホイールベース間のねじり剛性数値が掲載されているが、低いクルマで10kNm/度以下、本格スポーツカーだと40kNm/度以上の数字が並んでいる。

一応この数字を信用して眺めてみると、試乗の実感とねじり剛性値にあんまり関連性がないのがわかる。象徴的なのは、ポルシェ911(996)のクーペとコンバーチブルの差。クーペが27kNm/度に対して、コンバーチブルは半分以下の11.6kNm/度しかない。

ボルボのSPA&CMA。最近のボルボほど果敢にリスクを取りにいった自動車メーカーはない。エンジンはすべて2L 4気筒以下に統一し、プラットフォームも大型のSPAと小型のCMAに全面刷新。こんなアグレッシブな改革を、年産40万台のメーカーが数年のうちに実行したから驚きだ。結果、SPAのXC60は日本で、CMAのXC40は欧州で、カーオブザイヤーを獲得。ボルボはこのギャンブルを勝ち切ったといえる。採用車種はXC40、60シリーズ、90シリーズ

実際に試乗してみると、911のコンバーチブルは「オープンとはいえさすが911。並のクルマとは比較にならないほどガッチリしてるなぁ」といった印象なのだが、ホイールベース間のねじり剛性だけをみると、そのへんの大衆車にも負けているのだ。

つまり、人間がクルマを運転して感じる“剛性感”を高めるには、ねじりや曲げなどの剛性数値などより、振動がビシッと減衰されているほうが重要ということ。路面からの入力をしなやかに受け止めて、 ガタピシと変な振動が発生しなければ、あとは演出次第でどうとでも表現できるのだ。

例えば、ヤマハが開発したパフォーマンスダンパーは、ボディの振動を抑え込む狙いで造られた、いわば演出用のパーツ。どんなクルマでもボディが多少変形するのは避けられないが、それが変な振動になると悪影響が大きい。楽器がルーツのヤマハは、その辺よーくわかっているってことですね。

ヤマハのパフォーマンスダンパー。車種ごとに装着部位は異なるが、騒音や振動の低減効果が高く評価され、多くのメーカーでアフターパーツとして採用されている

■共通プラットフォームで「大」も「小」も作れるのはナゼ?

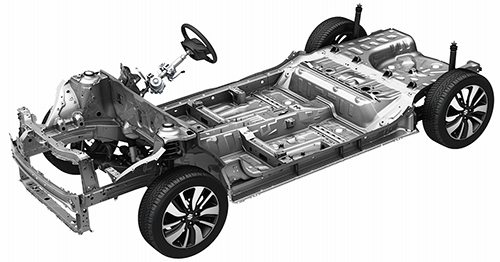

狭義のプラットフォームは、 フロアパンや足回り部品の共用化からスタートして、最近ではペダルから前輪までのフロントエンドモジュールの統一などがテーマだが、最近はその上をゆく新しい概念が登場してきている。

マツダやトヨタがトライしている“コモン・アーキテクチャ”は、パーツではなく設計手法を共通化しましょうという考え方。

コモン・アーキテクチャは、マツダが編み出した、車格やセグメントを超えて共有された「全車種を縦軸で統一する」という設計思想に基づき、多様な車両を開発する車両開発コンセプト。設計思想は、エンジン、変速機、ボディ構造、シャシーなどの大きな領域で設定されるが、さらに細かい部品単位でも設定される。トヨタの「TNGA」のお手本とされている

例えば、前輪からペダル付近までのフロント部分をいじりたくないのは、ここを変えると衝突シミュレーションから何から、すべて新たに開発し直しになるから。要するに「変えると面倒な部分は変えない」という考え方だ。

対して、コモン・アーキテクチャは「どういう開発過程を経てフロントモジュールの設計が決まったのか」に着目する。もし、設計手法が標準化できてそれがスケーラブルなら、でき上がったモノにこだわる必要はない。共通プラットフォーム概念はコンピュータのなかだけに存在すればいいからだ。

この手法は、シャシープラットフォームだけではなく、エンジンやミッションなどすべての機械部品に応用できる。

従来は、燃焼室の設計が最も重要だったから、排気量違いの派生型はストロークを変えて生産していた。対して、コモン・アーキテクチャならそういう制約なしにベストなボア・ストローク比で排気量違いのエンジンを設計できる。

こういう設計手法には、いうまでもなく強力なCAE(コンピュータ支援エンジニアリング)ツールが必要で、最近話題の“モデルベース開発”***が大活躍している分野でもある。

CAE……コンピュータ上で擬似的に再現した製品の設計問題を評価(シミュレーション)することができる。近年CAE解析は機械設計を行ううえで欠かせない技術となっている

広義のプラットフォーム競争は、開発のコンピュータ化を制した者が勝つ。どうやら、そんな競争が見えないところで激しく行われているみたいですね。

*高抗張力鋼板……組織の制御などを行って、一般構造用鋼材よりも引張強度に優れる合金の鋼材。日本ではハイテン材とも呼ばれる。薄く軽くできるのが最大のメリット。引張強度が高い(900MPaなどの数値が大きい)鋼材を使うほどボディは軽くできる。

**ねじり剛性……走行中の車において、前後左右の4つのタイヤから車体に加わる力は、その大きさ、タイミングが異なる場合が多い。これが車体にねじれを発生する元となるが、このねじれに対しての車体の耐久性をねじり剛性と呼ぶ。振動、騒音、乗り心地やボディのしっかり感に影響する値である。

***モデルベース開発……コンピュータによるシミュレーションを積極的に取り入れた製品開発の手法。従来、実物の試作品などで行われていた動作や性能の検証をコンピュータ上でモデル化してシミュレーションを行い、製品開発の期間短縮や高効率化を図る。特に、自動車開発の分野で広く用いられる。