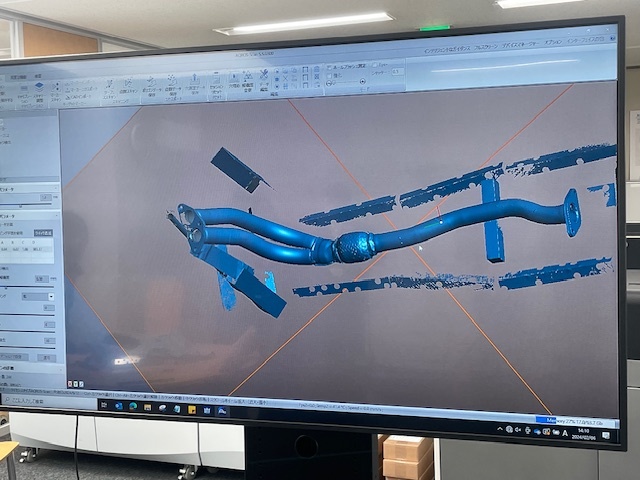

メーカーの方が青いレーザーを当て、寸時に読み取ったデーターがディスプレーに表示されます。今回は通常のスキャニングように灰色の反射防止塗装を施したものを持ち込んでいますが、実際にはレーザー照射で読み取るため光の反射は無い為、反射防止の塗装は不要です。貴重な品物もそのままスキャニング出来るのは今までにない機能です。

ものの一分ほどでデーターは取得できました。その手軽さ、速さは従来とは全く異なります。

こういった空間上の位置がはっきりわかると、試作を繰り返してボディーとのクリアランスを検討する手間はほぼなくなると思います。ミニの場合は純正のエキマニ位置からどの程度クリアランスを確保できるかは、ガレージにあるミニを持ち上げて狭い部分だけ数値を取っておけば、それに合わせて画像の空間データーをいじることが出来ます。

こっちは、ヘッドライト周りの形状を取って、何をしようとしているかというと、ウインカーの位置を移設して、ヘッドライト下に大きなフォグライトを埋め込んでしまうパネルを作るためのデーター採りです。

当初はヘッドライト周囲まで一枚の大きなパネルで製作するつもりでしたが、こうやって簡単に形状を再現できるおかげで、必要なパネルだけを小さく作って接着しても問題ないと思うので、その線で進める予定です。

もはや切った貼ったの時代ではなく、3Dプリンターの造形コストも下がったとは言え、マテリアルの価格は高い為、機械の稼働時間短縮と造形物を最小限の大きさで作ってコストの削減を行うのは従来と変わりません。

ダウンパイプは外観の形状というよりパイプの中心線が何処をどう通るかに合わせてパイプ径を変えてゆくのが重要なポイントですが、一度に全体を見て設計検討できるのは大きなアドバンテージを得た気がします。

持ち運びも出来るスキャナーですか、価格もかなりで(笑)、県の予算が付き次第導入されるとのことでした。